半导体测试设备效率OEE与人机比如何计算?

日期:2017-04-12 / 人气: / 来源:kc-auction.com / 热门标签: 设备效率OEE 半导体测试

半导体测试机台投资大,折旧快,一套J750的测试机及上料机价格超过100万美金,设备利用率是公司制造管理部门的核心指标。

F公司的IE部门负责公司标准工时,设备投资的核算。设立这个部门的背景是04年初,一名香港的总监被公司调到天津工厂当总经理,各部门经理不停的说自己部门缺设备,缺人,但总经理自己到现场却发现很多设备和人的利用率不高,于是要求设立一个IE部门负责设备产能和人力测算,并将这个部门放在计划部门下面。银河中国咨询实际上是F公司天津工厂的第一个IE。

给银河中国咨询的第一个工作就是测算测试部门的人机比和设备利用率。F公司是从M跨国公司在04年剥离的,管理体系沿袭自M公司;最初时公司对设备的考核指标是UOEE即(好品+次品)*标准工时/投入总工时。银河中国咨询对这个公式提出疑义,认为标准的OEE公式应该为好品*标准工时/投入总工时。当时管生产的经理一本正经的说:产品的良率是由PE负责的,有单独的良率指标考核他们,UOEE显示出来工厂的生产效率。后来随着对公司了解的深入,发现这个UOEE存在巨大的操作空间,半导体测试工序并不改变产品的形态和功能,所以一颗料可以反复测试,当设备缺少物料时,工人为了避免设备停机损失UOEE指标,会将测好的物料再次投入设备以提升UOEE。

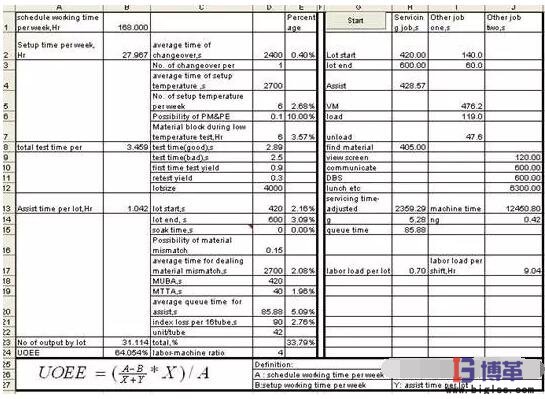

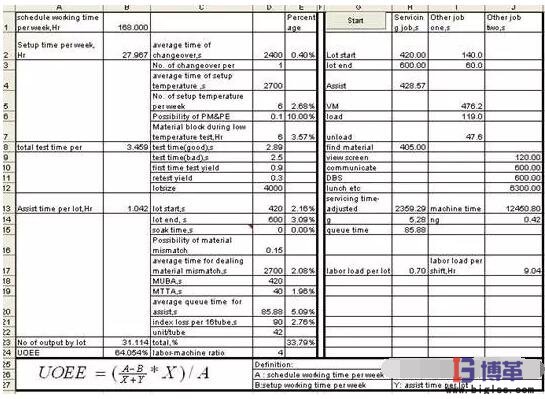

银河中国咨询开发了一个模型用于计算UOEE和人机比

设备利用率模型。

设备利用率模型。

这里假定设备利用率损失包括2部分,与批次相关的部分和与批次无关的部分,利用宽放抽样,秒表计时和Wright公式3个方法来计算各种损失。在表格中,A代表每周总时间,B代表与批次无关的损失时间,X代表做一批的标准时间,Y代表每做一批的时间损失,(A-B)/(X+Y)则计算出了每周所做产品的批次,批次*X/A就得到了设备利用率。

通过这种方式,可以分析当改变lotsize,人机比和MUBA等参数时对设备利用率的影响。

人机比模型的Wright公式介绍:Wright公式是一个用来计算一名工人看管多台机器时机器排队时间的经验公式,确定了机器排队时间,然后再根据机器运行时间和控制外工作(机器必须停下来工人才能做的工作)确定合理的人机比例。“随着一名工人看管的机器数量的增加,工人和机器之间的协关系也就越来越复杂,机器干涉时间和随之发生的延迟时间也就越来越大。”因而确定合理的人机比例时非常必要的。

一般在实际生产中,机器干涉时间(排队时间)一般占总工作时间的2%到30%,最多甚至达到50%,但是不通过科学的方法计算衡量,就无法确切的知道在现有的人机比例下机器干涉时间是多少,进而对机器利用率的影响又是多少。而Wright公式就是解决这一问题的经验总结。

当一名工人看管的机器数量小于或者等于6时,我们可以用下图来衡量。首先计算出机器运行时间和控制外时间(servicingtime)的比值,根据人机比例查出机器干涉时间百分比,从而计算机器利用率是否达到要求。

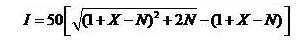

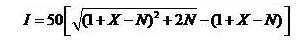

如果一名工人看管的机器台数超过了6台,则可以用以下公式计算:

其中,I为机器干涉时间百分比

X为平均机器运行时间与平均控制外工作时间的比值

N为一名工人看管的机器台数

用这种逻辑,车间1个人可以看管4台设备,而实际上车间是安排1个人负责3台设备。车间对这个模型的数据和计算逻辑未提出疑义,但坚持说由于离职率高,车间很多都是新工人,按照纯理论确实可以1人4机,但实际上无法做到1人4机。

还未等到正式调整人机比。总部传来消息,A咨询公司公司在给公司做完战略规划后,剩余了100万美金的咨询费相应的人天未使用完,他们提出给F公司进行精益咨询,提升设备效率。总部那些美国人刚好苦于各基地不断提出加人,加设备的需求,因此将这些顾问派到了天津工厂。

银河中国咨询在F公司经历过2次咨询公司的精益咨询,第一次是A咨询公司,第二次是B咨询公司,这两家公司风格迥异。A咨询公司公司一下子来了7-8个顾问加助理,这些顾问团团坐在办公室里面,到现场基本就是蜻蜓点水,然后会要求工厂提供各种各样的数据,对数据进行分析。这些顾问的一大特点就是都没干过制造,基本都是名校MBA毕业,还有剑桥的物理学博士。B咨询公司那些顾问喜欢待在现场,数据也是以自己收集为主,做事更多的是靠经验和直觉,缺少数据支撑。

很快,A咨询公司的顾问提出:F公司的UOEE公式是不合理的,应该考核OEE;然后根据他们计算,F公司的OEE指标只有45%,世界一流的半导体公司的测试OEE指标应该达成60%,存在巨大的改善空间。设备停机时和产品良率是提升效率的重点。

F公司习惯将12台测试机台组成1个CELL,每个工人操作3个机台,1个CELL里面就是4个作业员。A咨询公司的顾问提出,1个作业员负责4个机台。这样12个机台就是3个人,然后让多出的1个人作为游击手,专门负责设备切换,开接批时辅助支持,这样机台的效率就可以提升8-10%。他们计算人机比的方式和银河中国咨询用的方法类似,都是用宽放抽样的方法得到人的利用率。然后计算设备切换时间的损失。对作业员切换时间进行了录像,然后用多人联合作业图进行分析,得到结论如果双人并行作业,可以压缩每批物料的作业时间。

产品良率的改善主要是技术方面提升良率的改善,A咨询公司顾问不是技术专家,建议由公司自己推进。

F公司采纳了A咨询公司顾问的意见,将考核指标修改为OEE,然后要求各分厂导入工业工程的各项工具进行效率分析及改善。

F公司的IE部门负责公司标准工时,设备投资的核算。设立这个部门的背景是04年初,一名香港的总监被公司调到天津工厂当总经理,各部门经理不停的说自己部门缺设备,缺人,但总经理自己到现场却发现很多设备和人的利用率不高,于是要求设立一个IE部门负责设备产能和人力测算,并将这个部门放在计划部门下面。银河中国咨询实际上是F公司天津工厂的第一个IE。

给银河中国咨询的第一个工作就是测算测试部门的人机比和设备利用率。F公司是从M跨国公司在04年剥离的,管理体系沿袭自M公司;最初时公司对设备的考核指标是UOEE即(好品+次品)*标准工时/投入总工时。银河中国咨询对这个公式提出疑义,认为标准的OEE公式应该为好品*标准工时/投入总工时。当时管生产的经理一本正经的说:产品的良率是由PE负责的,有单独的良率指标考核他们,UOEE显示出来工厂的生产效率。后来随着对公司了解的深入,发现这个UOEE存在巨大的操作空间,半导体测试工序并不改变产品的形态和功能,所以一颗料可以反复测试,当设备缺少物料时,工人为了避免设备停机损失UOEE指标,会将测好的物料再次投入设备以提升UOEE。

银河中国咨询开发了一个模型用于计算UOEE和人机比

这里假定设备利用率损失包括2部分,与批次相关的部分和与批次无关的部分,利用宽放抽样,秒表计时和Wright公式3个方法来计算各种损失。在表格中,A代表每周总时间,B代表与批次无关的损失时间,X代表做一批的标准时间,Y代表每做一批的时间损失,(A-B)/(X+Y)则计算出了每周所做产品的批次,批次*X/A就得到了设备利用率。

通过这种方式,可以分析当改变lotsize,人机比和MUBA等参数时对设备利用率的影响。

人机比模型的Wright公式介绍:Wright公式是一个用来计算一名工人看管多台机器时机器排队时间的经验公式,确定了机器排队时间,然后再根据机器运行时间和控制外工作(机器必须停下来工人才能做的工作)确定合理的人机比例。“随着一名工人看管的机器数量的增加,工人和机器之间的协关系也就越来越复杂,机器干涉时间和随之发生的延迟时间也就越来越大。”因而确定合理的人机比例时非常必要的。

一般在实际生产中,机器干涉时间(排队时间)一般占总工作时间的2%到30%,最多甚至达到50%,但是不通过科学的方法计算衡量,就无法确切的知道在现有的人机比例下机器干涉时间是多少,进而对机器利用率的影响又是多少。而Wright公式就是解决这一问题的经验总结。

当一名工人看管的机器数量小于或者等于6时,我们可以用下图来衡量。首先计算出机器运行时间和控制外时间(servicingtime)的比值,根据人机比例查出机器干涉时间百分比,从而计算机器利用率是否达到要求。

如果一名工人看管的机器台数超过了6台,则可以用以下公式计算:

其中,I为机器干涉时间百分比

X为平均机器运行时间与平均控制外工作时间的比值

N为一名工人看管的机器台数

用这种逻辑,车间1个人可以看管4台设备,而实际上车间是安排1个人负责3台设备。车间对这个模型的数据和计算逻辑未提出疑义,但坚持说由于离职率高,车间很多都是新工人,按照纯理论确实可以1人4机,但实际上无法做到1人4机。

还未等到正式调整人机比。总部传来消息,A咨询公司公司在给公司做完战略规划后,剩余了100万美金的咨询费相应的人天未使用完,他们提出给F公司进行精益咨询,提升设备效率。总部那些美国人刚好苦于各基地不断提出加人,加设备的需求,因此将这些顾问派到了天津工厂。

银河中国咨询在F公司经历过2次咨询公司的精益咨询,第一次是A咨询公司,第二次是B咨询公司,这两家公司风格迥异。A咨询公司公司一下子来了7-8个顾问加助理,这些顾问团团坐在办公室里面,到现场基本就是蜻蜓点水,然后会要求工厂提供各种各样的数据,对数据进行分析。这些顾问的一大特点就是都没干过制造,基本都是名校MBA毕业,还有剑桥的物理学博士。B咨询公司那些顾问喜欢待在现场,数据也是以自己收集为主,做事更多的是靠经验和直觉,缺少数据支撑。

很快,A咨询公司的顾问提出:F公司的UOEE公式是不合理的,应该考核OEE;然后根据他们计算,F公司的OEE指标只有45%,世界一流的半导体公司的测试OEE指标应该达成60%,存在巨大的改善空间。设备停机时和产品良率是提升效率的重点。

F公司习惯将12台测试机台组成1个CELL,每个工人操作3个机台,1个CELL里面就是4个作业员。A咨询公司的顾问提出,1个作业员负责4个机台。这样12个机台就是3个人,然后让多出的1个人作为游击手,专门负责设备切换,开接批时辅助支持,这样机台的效率就可以提升8-10%。他们计算人机比的方式和银河中国咨询用的方法类似,都是用宽放抽样的方法得到人的利用率。然后计算设备切换时间的损失。对作业员切换时间进行了录像,然后用多人联合作业图进行分析,得到结论如果双人并行作业,可以压缩每批物料的作业时间。

产品良率的改善主要是技术方面提升良率的改善,A咨询公司顾问不是技术专家,建议由公司自己推进。

F公司采纳了A咨询公司顾问的意见,将考核指标修改为OEE,然后要求各分厂导入工业工程的各项工具进行效率分析及改善。

作者:老麦