精益生产示范线建设的工具、方法和创新点

日期:2019-08-23 / 人气: / 来源:kc-auction.com / 热门标签: 精益生产管理 精益生产咨询 5s管理

1.以基本工具应用的常态化夯实公司基础管理

(1)5S:坚持持续推进5S管理,每月进行5S点检、评价。

(2)TPM:开展TPM活动,转变观念,提升自主保全意识和能力,每月点检、通报。

(3)目视化:生产现场全面推进目视化管理。

(4)改善活动:每月度进行全员改善提案评奖活动。

2.以关键工具的突破应用增强企业内涵式发展

(1)在高速动车组生产线全面实施节拍化拉动式生产方式。

(2)全面实施应用作业要领书,试点开展作业组合,标准化作业。

(3)生产线应用物料配送看板,部分区域应用生产指示看板。

(4)制定年度工作方案,全员参与,持续推进。

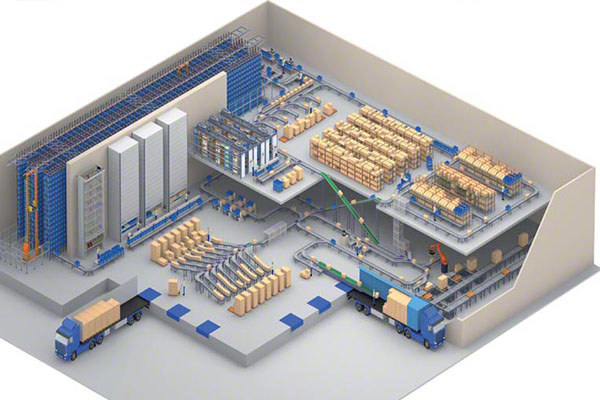

3.以节拍化拉动式生产为主线,构建精益生产体系围绕生产现场的节拍化拉动式生产,从生产技术准备到制造交付全过程,提升异常反馈速度,拉动各职能部门服务于现场的工作,形成相关的规则和机制,建立精益生产模式。

工艺:进行工序分割,工序写实,平衡工序能力,提出瓶颈工序改善方案等。

生产:编制下达节拍生产推移计划,分厂以总装为最终用户,编制三日节拍动态计划。

物流:实施准时化,分时段配送,减少物流配送搬运等浪费。

现场:实施物料三定、期量管理、目视化管理,提升作业效率,创造良好作业环境。

供应链:引导供应商开展精益生产,对供应商进行节拍化供货需求管理。

4.运用表单管理增强员工的统计分析、发现问题能力推广拓展精益标准化工位建设,标准化工位管理以表单管理为载体,通过管理表单将班组运行标准落实到日常工作中,从安全、质量、生产、成本、人事、环境保全等7个方面对班组的日常工作进行规范。

作者:银河中国咨询