企业如何通过精益生产方式提高竞争力?

日期:2020-04-10 / 人气: / 来源:kc-auction.com / 热门标签:

精益生产,又称精良生产,是指及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。银河中国精益生产咨询专家表示,随着微利时代的来临,精益生产方式将成为企业竞争的有力武器,是振兴企业的不由之路。那么企业如何通过精益生产方式提高竞争力?下文就一起来了解一下吧。

一、改进生产流程

精益生产利用传统的工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。

1、消除零件不必要的移动

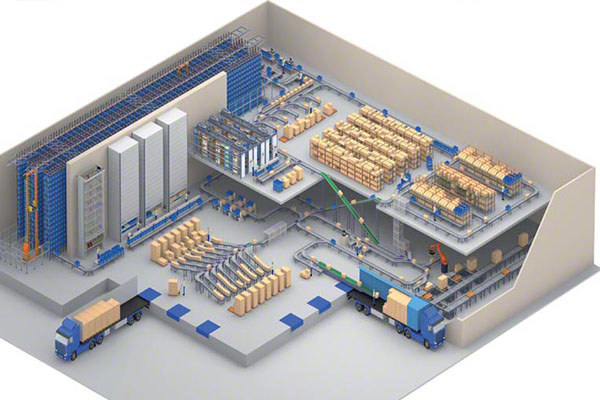

生产布局不合理是造成零件往返搬动的根源。在按工艺专业化形式组织的车间里,零件往往需要在几个车间中搬来搬去,使得生产线路长、生产周期长,并且占用很多库存,导致生产成本很高。通过改变这种不合理的布局,把生产产品所要求的设备按照加工顺序安排,并且做到尽可能紧凑,这样有利于缩短运输路线,消除零件不必要的搬动,节约生产时间。

2、消除质量检测环节和返工现象

如果产品质量从产品的设计方案开始,一直到整个产品从流水线上制造出来,其中每一个环节的质量都能做到百分百的保证,那么质量检测和返工的现象自然而然就成了多余之举。因此,精益生产方式把“出错保护”的思想贯穿到整个生产过程。也就是说,从产品的设计开始,质量问题就已经考虑进去,保证每一种产品只能严格地按照正确的方式加工和安装,从而避免生产流程中可能发生的错误。

3、消灭库存

把库存当作解生产和销售之急的做法犹如饮鸩止渴。因为库存会掩盖许多生产中的问题,还会滋长工人的惰性,更糟糕的是要占用大量的资金。在精益生产企业里,库存被认为是最大的浪费,必须消灭。减少库存的有力措施是拉动式准时化生产,要求以最终用户的需求为生产起点,强调物流的同步、平衡,解决好瓶颈问题,要求下一道工序需要的零件上一道工序必须及时送到。

二、改进生产活动

仅仅对生产流程予以持续的改善,还不足以实现精益生产,还要进一步改善生产流程中的个别活动,以更好地配合改进过的生产流程。

1、消除停机时间

由于在连续生产流程中,两道工序之间少有库存,若机器一旦发生故障,整个生产线就会瘫痪,因此消除停机时间对维持连续生产意义重大。TPM的目标是零缺陷、无停机时间。要达到此目标,必须致力于消除产生故障的根源,而不是仅仅处理好日常表现的症状。

2、减少生产准备时间

一般的做法是,认真细致地做好开机前的一切准备活动,消除生产过程可能发生的各种隐患。辨别哪些因素是内在的(需要停机才能处理);哪些是外在的(在生产过程中就能处理)。利用工业工程方法来改进技术,精简所有影响生产准备的内在、外在因素,使效率提高。

3、减少废品产生

严密注视产生废品的各种现象(比如设备、工作人员、物料和操作方法等),找出根源,然后彻底解决。此外,那些消除返工的措施也同样有利于减少废品的产生。

三、提高劳动利用率

精益生产提高劳动利用率,有两个方面,一是提高直接劳动利用率,二是提高间接劳动利用率。

提高直接劳动利用率的关键在于一人负责多台机器。实现一人多机的前提是建立工作标准化制度。工作标准化是通过对大量工作方法和动作进行研究,以决定最有效和可重复的方法。工作时员工必须严格的按照标准进行,其意义不仅在于直接劳动的利用率的提高,而且也提高了产品的质量。因为出错保护和防止废品产生等一系列技术措施的采用,确保了每一项操作只能按照惟一正确的方法进行。

扩展阅读:银河中国咨询是中国一家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理、智能制造等综合性问题解决方案并负责落地实施。如需了解,可与我们取得联系。

公司官网://kc-auction.com

咨询热线:021-62373515、15721533189(微信同步)

一、改进生产流程

精益生产利用传统的工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。

1、消除零件不必要的移动

生产布局不合理是造成零件往返搬动的根源。在按工艺专业化形式组织的车间里,零件往往需要在几个车间中搬来搬去,使得生产线路长、生产周期长,并且占用很多库存,导致生产成本很高。通过改变这种不合理的布局,把生产产品所要求的设备按照加工顺序安排,并且做到尽可能紧凑,这样有利于缩短运输路线,消除零件不必要的搬动,节约生产时间。

2、消除质量检测环节和返工现象

如果产品质量从产品的设计方案开始,一直到整个产品从流水线上制造出来,其中每一个环节的质量都能做到百分百的保证,那么质量检测和返工的现象自然而然就成了多余之举。因此,精益生产方式把“出错保护”的思想贯穿到整个生产过程。也就是说,从产品的设计开始,质量问题就已经考虑进去,保证每一种产品只能严格地按照正确的方式加工和安装,从而避免生产流程中可能发生的错误。

3、消灭库存

把库存当作解生产和销售之急的做法犹如饮鸩止渴。因为库存会掩盖许多生产中的问题,还会滋长工人的惰性,更糟糕的是要占用大量的资金。在精益生产企业里,库存被认为是最大的浪费,必须消灭。减少库存的有力措施是拉动式准时化生产,要求以最终用户的需求为生产起点,强调物流的同步、平衡,解决好瓶颈问题,要求下一道工序需要的零件上一道工序必须及时送到。

二、改进生产活动

仅仅对生产流程予以持续的改善,还不足以实现精益生产,还要进一步改善生产流程中的个别活动,以更好地配合改进过的生产流程。

1、消除停机时间

由于在连续生产流程中,两道工序之间少有库存,若机器一旦发生故障,整个生产线就会瘫痪,因此消除停机时间对维持连续生产意义重大。TPM的目标是零缺陷、无停机时间。要达到此目标,必须致力于消除产生故障的根源,而不是仅仅处理好日常表现的症状。

2、减少生产准备时间

一般的做法是,认真细致地做好开机前的一切准备活动,消除生产过程可能发生的各种隐患。辨别哪些因素是内在的(需要停机才能处理);哪些是外在的(在生产过程中就能处理)。利用工业工程方法来改进技术,精简所有影响生产准备的内在、外在因素,使效率提高。

3、减少废品产生

严密注视产生废品的各种现象(比如设备、工作人员、物料和操作方法等),找出根源,然后彻底解决。此外,那些消除返工的措施也同样有利于减少废品的产生。

三、提高劳动利用率

精益生产提高劳动利用率,有两个方面,一是提高直接劳动利用率,二是提高间接劳动利用率。

提高直接劳动利用率的关键在于一人负责多台机器。实现一人多机的前提是建立工作标准化制度。工作标准化是通过对大量工作方法和动作进行研究,以决定最有效和可重复的方法。工作时员工必须严格的按照标准进行,其意义不仅在于直接劳动的利用率的提高,而且也提高了产品的质量。因为出错保护和防止废品产生等一系列技术措施的采用,确保了每一项操作只能按照惟一正确的方法进行。

扩展阅读:银河中国咨询是中国一家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理、智能制造等综合性问题解决方案并负责落地实施。如需了解,可与我们取得联系。

公司官网://kc-auction.com

咨询热线:021-62373515、15721533189(微信同步)

作者:银河中国咨询