大野耐一如何开展“生产流水线”的变革尝试

日期:2020-05-29 / 人气: / 来源:kc-auction.com / 热门标签:

大野耐一先生认为美国的“福特”大批量生产模式存在很多浪费,比如库存的浪费、等待的浪费和生产周期过长等。那他是如何开始尝试去改变这一切的呢?今天银河中国精益咨询老师就来聊聊大野耐一如何开展“生产流水线”的变革尝试。

当时汽车发展环境

1950年6月朝鲜战争爆发,日本产业界因特殊军需品订单带来的繁荣恢复了生产,汽车工业也因此得到发展。

4月到6月,丰田公司因裁员发生了劳资纠纷,接着不久,在朝鲜战争爆发前,丰田喜一郎社长便引咎辞职了。

尽管出现了军需订货的繁荣,但还远远没有达到大量生产的地步。当时仍然是多品种、少批量生产的状况。

大野耐一的变革“尝试”

我们都知道,丰田生产方式的建立,就是从大野耐一先生向“福特”批量生产的这种旧体制挑战为开始。

如大野耐一所想,要打破这种在机械工厂车工管车床、焊工管焊接的保守模式,并不是一件容易的事情。这在美国不太可能办到,因为美国崇尚个人自由和思想独立,但在日本这个重视团队合作和执行力的国度,只要想干就很可能做到。

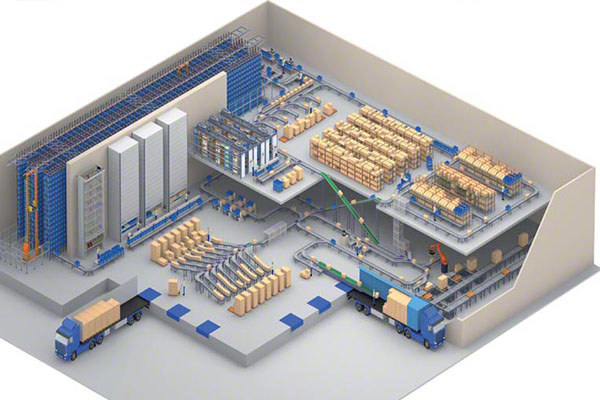

在当时,作为举母工厂的机械车间主任,大野耐一开始通过小规模的试验,改变了机器设备的排列方式。他将那种把许多工件集中起来加工,然后送往下一道工序的做法,变成按照加工工序布置不同的机器设备,有次序的一件一件加工工件,也就是把把机械设备改造成“生产流水线”。

1947年,大野耐一把机器排成“二”字型或者“L”字型,进行一个操作工管两台机器。1949年到1950年又改成“U”字形和“口”字形,尝试着让一个人看管不同工序的三台、甚至四台机器。这些改变明显提高了人员的生产效率,降低了人工成本。

变革面临的阻力

当然,任何变革都不可能一帆风顺,这些革新也遭到来自生产现场的抵触。这种抵触不是因为工作量的增加和作业时间增多,而是因为当时的一些熟练工人不管技术水平好坏,都有一种手艺人的倔强脾气。他们从过去一人看一台机器变为按工序顺序看管多台机器,而且还要做多工种的工作,既要操纵车床,也要操纵铣床、钻床等等,自然阻力很大。而且实际做起来又发现存在各种问题,例如机器加工完毕后仍不能马上停止,或者由于调整因素过多、技术不够熟练致使操作出现问题等等,这些问题都逐渐被暴露出来。

尽管大野耐一当时年轻气盛,但还是意识到急于求成并非上策。所以,他勉励自己,要从思想上克服急躁情绪,做到稳扎稳打。

小结一下

从上面变革的过程可以看出,大野耐一先生尽管已经看得很清楚,“大批量生产”模式存在很多问题,有很大的改进空间,但他也是在自己的机械车间开展逐步的尝试。从1947年到1950年,在设备布局方面逐步优化,最终实现来一人看多台机器、产品流水作业的目标。我想,他有几点值得我们学习和借鉴:

1. 有想法一定要行动。他对现状(大批量生产方式)有怀疑,然后展开了行动,这是今天我们能看到TPS的很关键的前提。

2. 他在实践中不断调整和优化。他不止是创造了“生产流水线”模型,还创造了不同的流水线模型(L、U、口型等),以适应不同的作业现场。

3. 戒骄戒躁,稳扎稳打。这个说起来容易,做起来很难。大野耐一先生能在年轻气盛的情况下做到,实属不易,这也奠定了丰田生产方式后来的成功。

当时汽车发展环境

1950年6月朝鲜战争爆发,日本产业界因特殊军需品订单带来的繁荣恢复了生产,汽车工业也因此得到发展。

4月到6月,丰田公司因裁员发生了劳资纠纷,接着不久,在朝鲜战争爆发前,丰田喜一郎社长便引咎辞职了。

尽管出现了军需订货的繁荣,但还远远没有达到大量生产的地步。当时仍然是多品种、少批量生产的状况。

大野耐一的变革“尝试”

我们都知道,丰田生产方式的建立,就是从大野耐一先生向“福特”批量生产的这种旧体制挑战为开始。

如大野耐一所想,要打破这种在机械工厂车工管车床、焊工管焊接的保守模式,并不是一件容易的事情。这在美国不太可能办到,因为美国崇尚个人自由和思想独立,但在日本这个重视团队合作和执行力的国度,只要想干就很可能做到。

在当时,作为举母工厂的机械车间主任,大野耐一开始通过小规模的试验,改变了机器设备的排列方式。他将那种把许多工件集中起来加工,然后送往下一道工序的做法,变成按照加工工序布置不同的机器设备,有次序的一件一件加工工件,也就是把把机械设备改造成“生产流水线”。

1947年,大野耐一把机器排成“二”字型或者“L”字型,进行一个操作工管两台机器。1949年到1950年又改成“U”字形和“口”字形,尝试着让一个人看管不同工序的三台、甚至四台机器。这些改变明显提高了人员的生产效率,降低了人工成本。

变革面临的阻力

当然,任何变革都不可能一帆风顺,这些革新也遭到来自生产现场的抵触。这种抵触不是因为工作量的增加和作业时间增多,而是因为当时的一些熟练工人不管技术水平好坏,都有一种手艺人的倔强脾气。他们从过去一人看一台机器变为按工序顺序看管多台机器,而且还要做多工种的工作,既要操纵车床,也要操纵铣床、钻床等等,自然阻力很大。而且实际做起来又发现存在各种问题,例如机器加工完毕后仍不能马上停止,或者由于调整因素过多、技术不够熟练致使操作出现问题等等,这些问题都逐渐被暴露出来。

尽管大野耐一当时年轻气盛,但还是意识到急于求成并非上策。所以,他勉励自己,要从思想上克服急躁情绪,做到稳扎稳打。

小结一下

从上面变革的过程可以看出,大野耐一先生尽管已经看得很清楚,“大批量生产”模式存在很多问题,有很大的改进空间,但他也是在自己的机械车间开展逐步的尝试。从1947年到1950年,在设备布局方面逐步优化,最终实现来一人看多台机器、产品流水作业的目标。我想,他有几点值得我们学习和借鉴:

1. 有想法一定要行动。他对现状(大批量生产方式)有怀疑,然后展开了行动,这是今天我们能看到TPS的很关键的前提。

2. 他在实践中不断调整和优化。他不止是创造了“生产流水线”模型,还创造了不同的流水线模型(L、U、口型等),以适应不同的作业现场。

3. 戒骄戒躁,稳扎稳打。这个说起来容易,做起来很难。大野耐一先生能在年轻气盛的情况下做到,实属不易,这也奠定了丰田生产方式后来的成功。

作者:银河中国咨询