工位制节拍化生产第二步:削——简单的事情标准化

日期:2019-07-12 / 人气: / 来源:kc-auction.com / 热门标签: 精益生产 精益管理 节拍化生产

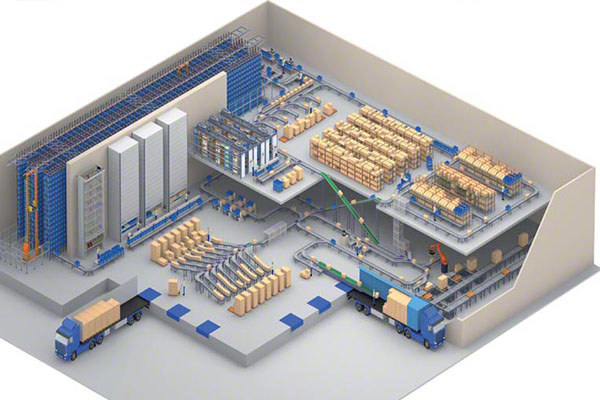

精益生产管理推进的初期,在切分工位的基础上,将很多人干很多事改变为一个人干固定的几件事,进一步专人专事,通过工作写实,运用员工山积图、工序推移图等工具,优化作业工序的内容和节拍,消除瓶颈工序,最后将作业标准和时间标准固化到作业指导中中进行标准化。

1.工艺验证是指在工艺允许的情况下,将流程中瓶颈工序的部分作业内容调整到作业时间较短的工序的一种方法。比如某钢结构车间平顶的组装以前是在上体完成,导致了上体作业时间长,顶板作业时间短。通过工艺验证,将平顶组装这项内容移至顶板工序,达到了两工序平衡。

2.从人、机、料、法、环、测6个方面对瓶颈工序进行作业改善,以缩短瓶颈工序的作业时间。例如节拍式物流配送、预组装、设备布局调整改善等。这些对作业流程及作业方式的改善都很大程度上提升了瓶颈工序的作业速度,缩短了节拍时间。

3.若流程中某道工序作业时间相较于其他所有工序比较长,而其他工序已基本平衡,则通过增加该工序的作业人数或者设备,提高生产速度,缩短该工序作业时间,从而达到生产线平衡。只要平衡率提高了,就等于提高了人均产量,单位产品成本也就随之下降。

4.通过制作工序推移图、员工作业山积图,分析、规范操作标准,保证生产节拍,流水线正常运转,同时也为优化工位操作标准、平衡节拍、提高生产效率提供了依据。管理者可以清楚了解该生产线或某个工位的生产能力、生产平衡率等,并针对瓶颈工序实施作业改善,以达到消除浪费,提升生产效率的目的。

作者:银河中国咨询