中车精益生产里的工艺流程优化、本质安全度

日期:2019-09-05 / 人气: / 来源:kc-auction.com / 热门标签: 精益生产培训 精益生产管理 精益生产咨询

精益生产安全工位作为建立在精益生产平台基础上的安全管理模式,不是简单的对原有现场的一种表单化、可视化管理,而是按照工位制节拍化生产的方式,在对工艺流程进行梳理、分析的基础上,对工艺过程进行改造,对工艺布局进行优化,达到安全生产标准化的要求,提高生产过程的本质安全度。

1.工艺流程优化

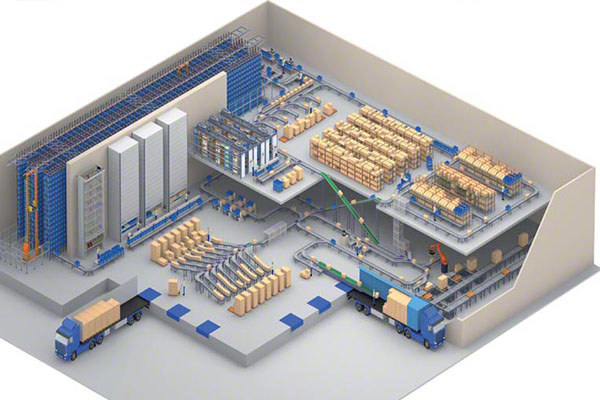

(1)优化试点生产线,实现节拍化生产。工艺技术部门进行生产线优化,合理调整工艺布局,优化工艺流程,形成节拍化生产流水线

(2)优化物流配送方案,实施物料配送制。物流配送部门编制物流配送方案,推动配送模块化,实现定时、定点、定容、定量的配送制,以降低中间在制量为目标,减少现场物料的储备和积压,保持现场物流畅通,提高物料周转率,改善安全生产环境。

2.提高本质安全度

在工艺设计、工艺流程优化、精益生产线和物流配送线建设的同时,提升设备设施的本质安全水平,可以从以下3方面入手。

(1)设计阶段:采用技术措施来消除危险,将危险区完全封闭,使人不可能接触或接近危险区,或者在危险区域设计安全连锁装置,当操作者违规进入危险区域或违规操作时,安全连锁装置可使设备自动停机。采用安全装置,实现机械化和自动化等,都是设计阶段应该采用的安全措施。

(2)过程控制:推进TPM管理机制建设,建立有计划的维护保养和预防性维修制度,通过设备设施计划性维护保养、状态点巡检、技术状态鉴定等措施,及时发现、解决设备设施异常,保证设备设施始终处于可靠状态和安全装置的完好性,实现设备设施的本质安全。

(3)管理措施:指导设备的安全使用,向用户及操作人员提供有关设备危险性的资料、安全操作规程、维修安全手册等技术文件;加强对操作人员的教育和培训,提高工人发现危险和处理紧急情况的能力。

实现本质安全化的基本途径有:从根本上消除发生事故的条件(即消除物的不安全状态,如替代法、降低固有危险法、被动防护法等);设备能自动防止操作失误和设备故障,即避免人操作失误或设备自身故障所引起的事故,如:连锁法、自动控制法、保险法;通过时空措施防止物不安全状态和人不安全行为的交叉,如密闭法、隔离法、避让法等;通过人一机一环境系统的优化配置,使系统处于最安全状态。

作者:银河中国咨询