推行精益管理需要注意的问题

精益管理的概念始创于丰田公司大野耐一实行的即时生产(Just-in-Time,简称JIT)概念,其核心是在企业的环节及其它运营活动中彻底消灭浪费现象, 其中“精”表示精良、精确、精美;“益”表示利益、效益。

当前,推行精益管理模式中,需要注意以下几个问题:

1、革新观念,树立精益意识。 我国有些企业过分强调扩大生产规模,在引进国外先进技术装备时,片面追求高自动化和高生产效率,而不考虑整个生产过程和需求的均衡性,企业重技术轻管理现象也比较普遍。革新观念。树立精益意识,企业才能有救地遏制浪费,提高资金运用效率,增强竞争能力。

2、加强对精益思维的学习和研究。 精益思维是精益管理的核心。西方国家曾建立示范中心,推广精益管理。我国许多企业对精益管理比较陌生,政府应积极引导企业,鼓励企业运用精益管理方法,建立精益企业研究中心和示范中心,举办培训研讨班,灌输精益管理,让企业结合自身情况,按照精益思维原理进行改进和改造活动。

3、推行精益管理模式应循序渐进。 精益管理不是企业管理活动的全部,它应与企业的其它管理活动相协调,同时,不同行业不同企业的客观环境不一样,企业管理适宜方法也不一致。精益管理只是生产管理的一种较好模式,具体实施要因地制宜。只有每一个企业都有自己的“精益原则”,这才真正得到了精益管理的精髓。

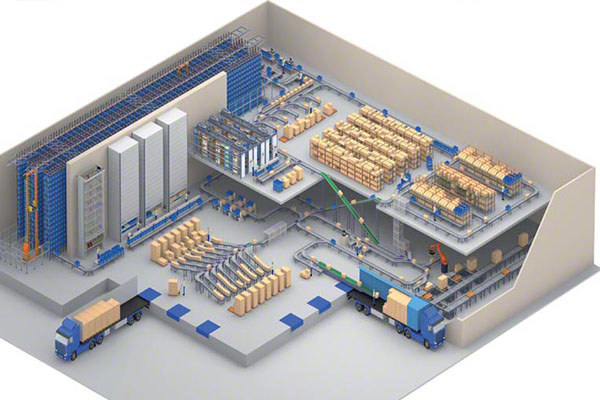

上海银河中国咨询老师介绍:精益管理就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。 精益管理综合了大量生产与单件生产方式的优点,力求在大量生产中实现多品种和高质量产品的低成本生产。如需了解更多相关信息,可与银河中国咨询取得联系: 021-62373515。

当前,推行精益管理模式中,需要注意以下几个问题:

1、革新观念,树立精益意识。 我国有些企业过分强调扩大生产规模,在引进国外先进技术装备时,片面追求高自动化和高生产效率,而不考虑整个生产过程和需求的均衡性,企业重技术轻管理现象也比较普遍。革新观念。树立精益意识,企业才能有救地遏制浪费,提高资金运用效率,增强竞争能力。

2、加强对精益思维的学习和研究。 精益思维是精益管理的核心。西方国家曾建立示范中心,推广精益管理。我国许多企业对精益管理比较陌生,政府应积极引导企业,鼓励企业运用精益管理方法,建立精益企业研究中心和示范中心,举办培训研讨班,灌输精益管理,让企业结合自身情况,按照精益思维原理进行改进和改造活动。

3、推行精益管理模式应循序渐进。 精益管理不是企业管理活动的全部,它应与企业的其它管理活动相协调,同时,不同行业不同企业的客观环境不一样,企业管理适宜方法也不一致。精益管理只是生产管理的一种较好模式,具体实施要因地制宜。只有每一个企业都有自己的“精益原则”,这才真正得到了精益管理的精髓。

上海银河中国咨询老师介绍:精益管理就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存进军。 精益管理综合了大量生产与单件生产方式的优点,力求在大量生产中实现多品种和高质量产品的低成本生产。如需了解更多相关信息,可与银河中国咨询取得联系: 021-62373515。

作者:银河中国咨询