精益生产品质管理的常态化

日期:2019-07-15 / 人气: / 来源:kc-auction.com / 热门标签: 精益生产 品质管理 精益管理咨询

1.质量控制

每个项目开工前针对每个工位质量六要素(人、机、料、法、环、测)进行评价,条件满足时才能开始作业。现场的质量六要素要保持在受控状态。

2.质量保证

工艺人员编制图示化指导书,现场有经验员工依据作业指导书编制动作要领书,实行标准化作业,严格执行三不原则(不接受、不制造、不流出),按要求填写质量追溯性记录。

3.质量改进

对工位质量问题(工位内发现和下工序反映的)进行统计分析,制作质量推移图以识别关键和高频次质量问题,采用PDCA原理进行持续改进。PDCA循环的概念最早由美国质量管理专家戴明博士提出,故又称戴明环。

PDCA是由英文Plan(计划)、do(执行)、check(检查)、action(处理)四个词的第一个字母组成,PDCA循环即表示管理工作按“计划一执行一检查一处理”4个阶段周而复始的循环运动,它是一个工作管理的程序。这是企业管理必须首先遵循的一条规律,应用它可使企业的各项管理工作更加条理化、科学化,并使各项业务工作逐渐迈向“管理状态”。因此,人们在现代企业质量管理实践中已经普遍认识到PDCA循环是全面质量管理最重要、最基本的工作方式。

质量问题需要用科学的方法去处理,面对众多的质量问题,我们应如何选择突破口?

首先,认真做好质量问题的统计推移图,找出频次较多的几个惯性问题。其次,针对这几个问题展开分析,选中最容易解决的,短期内能见成效的问题。成立相应的质量问题分析小组,对选中的问题展开分析、讨论、制定对策,按照PDCA的理念对结果进行确认。把其过程写成品质不合格对策报告书。开展这项活动有两个主要成果:第一能让类似的质量问题迅速下降;第二能培养锻炼质量管理人员学会用PDCA的思想去解决质量问题。

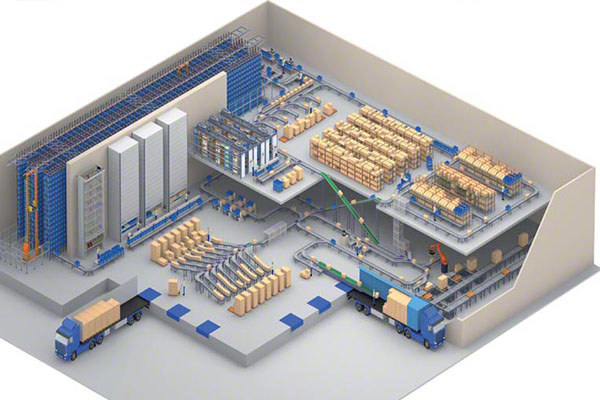

4.随车质量跟踪卡

在流水线作业过程中,异常情况是比较多的,其中绝大部分的异常点是可控的。对于不可控的异常,一般作停线处理,尽量暴露问题和快速解决问题。对于可控的异常情况,在兼顾到生产效率和产品质量的前提下,必须对异常情况进行管理。例如:在客车组装生产线上,因为天气原因,空调机组无法按节拍送达生产线,在经过工艺核准后,原本在第五工位组装的空调机组调整到第七工位组装这种异常情况被记录在随车的质量跟踪卡上,进行异常管理,在流出生产线之前必须保证随车卡片上的异常都是关闭状态,防止质量异常流出。

作者:银河中国咨询