传统的流程改进与精益生产改善

日期:2019-09-12 / 人气: / 来源:kc-auction.com / 热门标签: 精益生产培训 精益生产管理 精益生产咨询

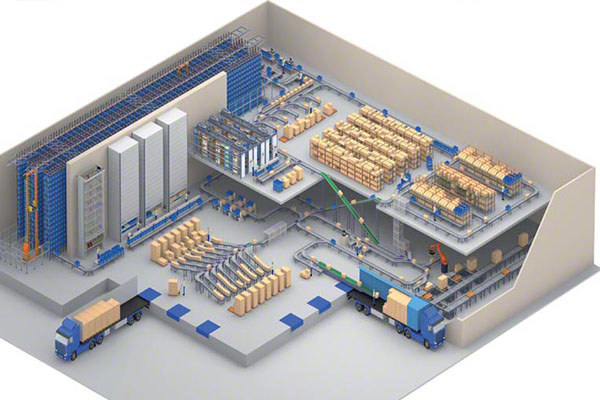

传统的流程改进方法注重找出提升局部效率——检视机器设备与创造价值的流程,缩短正常运行时间,或使生产周期加快,或是以自动化设备取代人力。其结果可能是使某个流程显著改善,但对整个价值流程并没有什么助益,主要是因为在大多数流程中,只有少数几个步骤是真正能创造价值者,因此,对那些创造价值的少数步骤进行完善并没有太大帮助。由于缺乏精益思维,多数人无法看出删减非创造价值步骤以减少浪费的可贵机会。

在精益生产改善行动中,由于去除了许多非创造价值步骤,便能使整个流程得到明显的改进,同时,在整个流程中,创造价值的时间也显著缩短。我们可以从诸如螺帽制造工厂的生产流程中明显看出这个道理,并据此组成单件流作业小组(one-piece-flow cell)。

在精益制造中,一个“小组”(也有人把“cell”一词直译为细胞或单元)由一个流程中的人员、机器设备或工作站组合而成的紧密安排,你可以创造多个“小组”负责一产品或服务的各道工序(如焊接、组装、包装)一次处理一件,根据顾客的需要及最低限度的延迟与等候来决定作业速率,此即单件流作业。以螺帽制造工厂为例,如果你把生产螺帽的流程编排成“小组”,以单件流作业方式把螺帽或极小批量的螺帽从一个生产环节转移至另一个,那么,过去需要花费数周才能完成的工作,现在只需几小时就能完成。而且这并非只有特定流程才能做到,在世界各地都已经看到许多不同行业的公司以单件流作业方式促成了生产力与质量的显著提升,以及存货、空间、前置期等的显著缩减,一而再、再而三地证明单件流的惊人成效。正因为如此,我们才会说,单件流是精益的根本,它杜绝了丰田公司所辨识出的八类浪费情形。

作者:银河中国咨询